7 Minuten21.09.2022

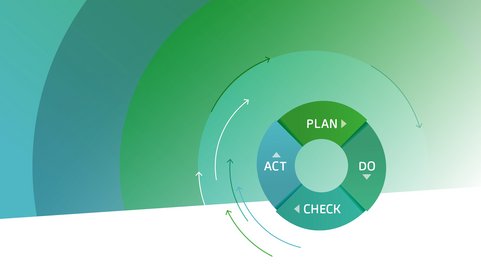

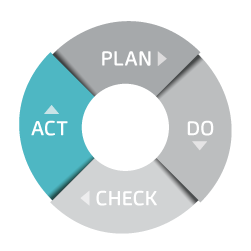

In der heutigen dynamischen Arbeitswelt ist es für Unternehmen und Organisationen von entscheidender Bedeutung, sich kontinuierlich weiterzuentwickeln und ihre Prozesse stetig zu optimieren. Ein bewährtes Instrument, das sich besonders für diesen Zweck eignet, ist der Plan-Do-Check-Act Zyklus, auch bekannt als PDCA-Zyklus oder Deming-Kreislauf. Entwickelt von dem renommierten Statistiker und Qualitätsmanagementexperten Dr. W. Edwards Deming, ist dieser Zyklus zu einem Eckpfeiler für Effizienz in Managementsystemen und kontinuierliche Verbesserung geworden.

Folgender Artikel wird den PDCA-Zyklus eingehend untersuchen und seine Bedeutung für die Steigerung der Effizienz, Qualität und Sicherheit in unterschiedlichen Arbeitsbereichen beleuchten. Von der Planungsphase über die Umsetzung bis hin zur Überprüfung und Anpassung werden wir die Schritte dieses zyklischen Ansatzes ergründen und aufzeigen, wie Unternehmen von seiner Anwendung profitieren können. Klicken Sie durch das Verzeichnis, um zu Fragestellungen und Themen zu gelangen: